| En la industria emergente del Tenebrio molitor la eficiencia operativa es clave para lograr competitividad, escalabilidad y sostenibilidad. Para ello, aplicamos los principios de Lean Manufacturing, una filosofía de gestión originada en Toyota, que busca maximizar el valor para el cliente eliminando desperdicios en cada etapa del proceso. |

¿Qué es Lean Manufacturing?

Lean se basa en cinco principios clave:

- Identificar el valor: ¿Qué quiere realmente el cliente?

- Mapear el flujo de valor: Detectar cada etapa que aporta o no valor.

- Crear flujo continuo: Reducir interrupciones y cuellos de botella.

- Producción pull (tirada por la demanda): Fabricar solo lo necesario, en el momento necesario.

- Mejora continua (Kaizen): Buscar mejoras constantes en cada proceso.

1.Valor para el cliente

En Protiberia procesamos el Tenebrio y podemos obtener diferentes subproductos como, por ejemplo:

- Harina de Tenebrio

- Aceites Vegetales

- Larva Deshidrata

Nuestros principales clientes son fábricas de piensos, tiendas de alimentación, tiendas y distribuidores de alimentación de animales exóticos, granjas de todo tipo… Adaptamos y acompañamos a cada cliente en el proceso de compra de nuestro producto.

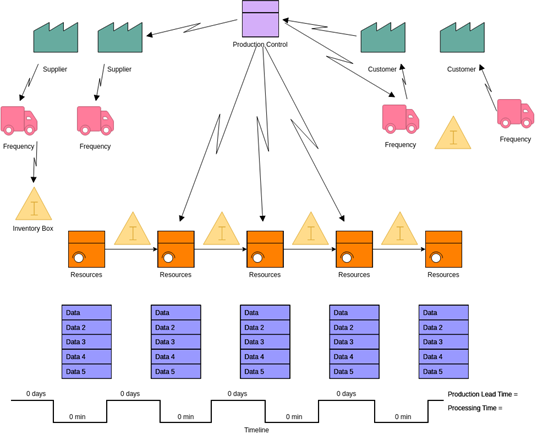

2. Flujo de valor optimizado

– Cadena de valor:

Aplicamos en nuestra línea de producción un Value Stream Mapping (VSM) para detectar cuellos de botella, como acumulación de materiales en alguna máquina en concreto, paradas en las cintas transportadoras o ineficiencias en el flujo logístico.

3. Flujo continuo

El objetivo es que los Tenebrios que procesamos fluyan por la línea de producción de manera ininterrumpida y de manera constante a lo largo de las distintas etapas del proceso, sin esperas, acumulaciones ni interrupciones no previstas.

- Sin acumulaciones entre estaciones

- Transporte interno sincronizado

- Balanceo de línea para evitar tiempos muertos

Resultado: menor tiempo de ciclo por lote, menor inventario en proceso (WIP), mejoras en la calidad del producto, mayor satisfacción de cliente y una mayor visibilidad del proceso para la detección de errores.

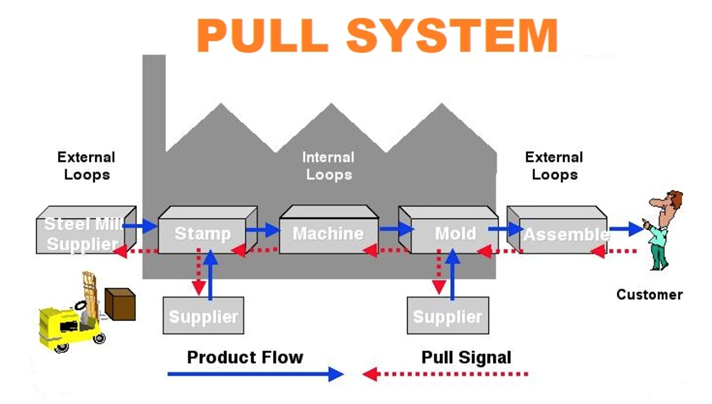

4. Sistema Pull (Just in Time)

En lugar de producir grandes lotes y almacenarlos, usamos la lógica «pull»: solo se procesan los lotes necesarios según la demanda. En nuestro proceso, como también trabajamos con larva que puede venir congelada, tenemos un proceso de congelación intermedia y usamos la metodología “pull” desde el congelador hasta la línea.

Esto nos permite:

- Reducir inventarios y sus costes

- Evitar una producción excesiva

- Mejorar la trazabilidad y rotación del producto

5. Kaizen – Mejora continua

Semanalmente analizamos:

- Consumo energético por kg de harina

- Errores de clasificación automática

- Rendimiento de cada etapa

Estas observaciones se traducen en pequeñas acciones de mejora que acumuladas, logran grandes resultados a mediano plazo.

Reducción de los 7 desperdicios (Muda)

La metodología Lean identifica 7 desperdicios principales. Que son los siguientes:

· Sobreproducción – Producir más de lo necesario o antes de que se requiera, lo que puede generar inventarios innecesarios.

· Espera – Tiempos muertos en los procesos debido a demoras en la producción, materiales o información.

· Transporte – Movimientos innecesarios de productos o materiales que no agregan valor y aumentan los costos.

· Procesado – Realizar más trabajo del necesario, como inspecciones innecesarias o procesos demasiado complejos.

· Inventario – Acumulación excesiva de materia prima, productos en proceso o terminados, lo que genera costos y riesgos.

· Movimiento – Desplazamientos innecesarios de los trabajadores que no contribuyen directamente al proceso.

· Defectos – Errores que generan reprocesos, desperdicio de materiales y pérdida de tiempo.

La aplicación de los principios de Lean Manufacturing en el procesamiento de Tenebrio molitor permite transformar una actividad emergente en un sistema productivo eficiente, sostenible y orientado al cliente. Al eliminar desperdicios, sincronizar procesos y adoptar una lógica de producción ajustada a la demanda, se logra reducir costos, mejorar la calidad del producto final y aumentar la capacidad de adaptación frente a cambios del mercado. Las mejoras continuas, sustentadas en la observación y análisis constante, consolidan un modelo operativo ágil, escalable y alineado con los valores de sostenibilidad y trazabilidad que demanda la industria actual.

Desde Protiberia, apostamos por una industria más eficiente y alineada con los principios de economía circular y sostenibilidad. Entendemos que el futuro de la industria depende de lo que se produce y como se produce.